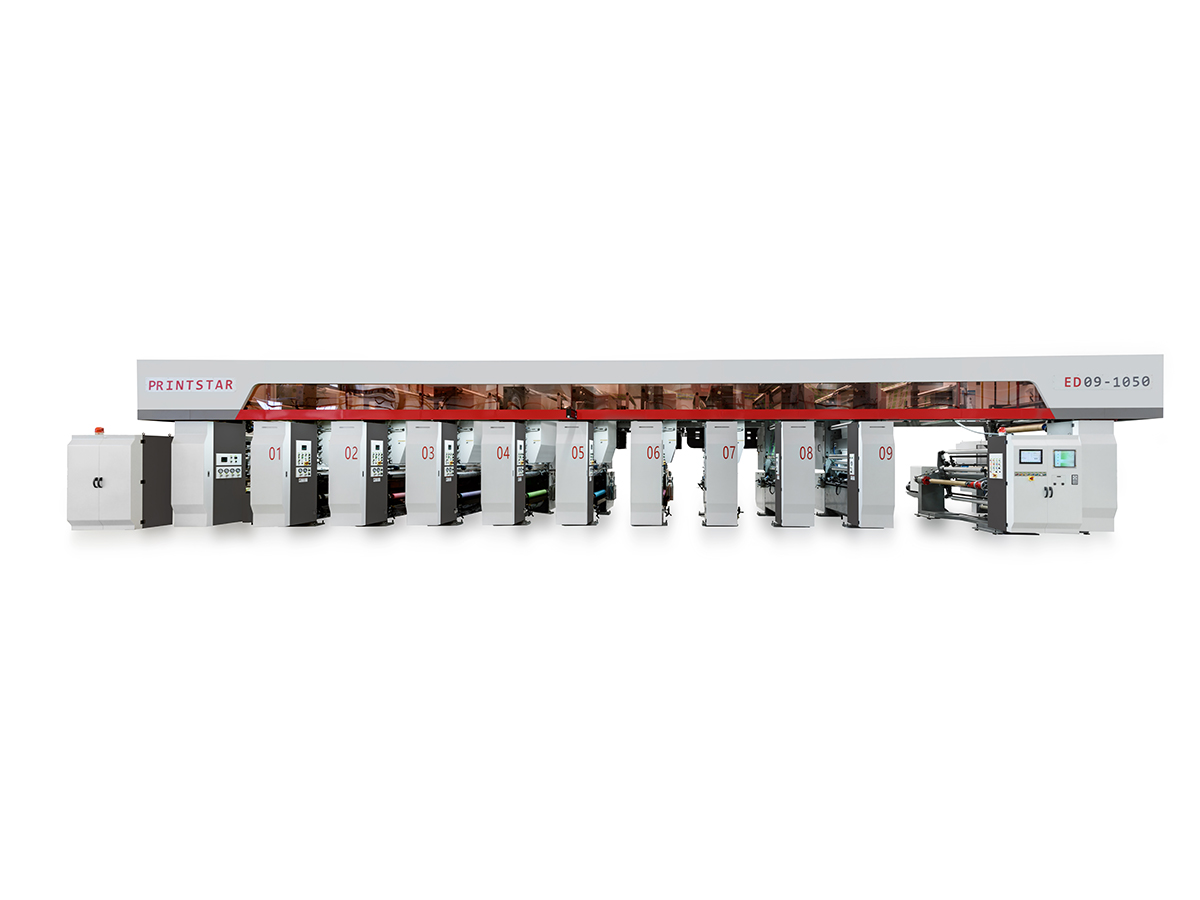

Applicazione di macchinari per l'imballaggio flessibile nell'industria medica

Con la crescente domanda di forniture mediche e i progressi nella tecnologia di imballaggio, i macchinari per l’imballaggio flessibile vengono sempre più adottati nel settore medico. I suoi vantaggi includono protezione sterile, proprietà leggere, rapporto costo-efficacia e conformità a rigorose normative mediche. Di seguito sono riportate le principali applicazioni e caratteristiche tecniche dei macchinari per l'imballaggio flessibile nel settore medico.

I. Scenari applicativi primari

1. Imballaggio del dispositivo medico

Imballaggio del dispositivo sterile: utilizza pellicole composite di grado medico (ad es. PET/PE/foglio di alluminio) e tecnologia di termosaldatura per garantire l'efficacia della sterilizzazione (ad es. ossido di etilene, radiazioni gamma).

Imballaggio del dispositivo monouso: l'imballaggio in blister o le buste sigillate su quattro lati per siringhe, cateteri e lame chirurgiche prevengono la contaminazione garantendo al tempo stesso un facile accesso.

Protezione di grandi apparecchiature: l'imballaggio flessibile antiurto protegge strumenti delicati come gli endoscopi durante il trasporto.

2. Imballaggio farmaceutico

Farmaci solidi: le macchine verticali form-fill-seal (VFFS) confezionano compresse e capsule utilizzando pellicole di alluminio-plastica resistenti all'umidità e alla luce.

Farmaci liquidi: le macchine per il riempimento di liquidi asettici per colliri e soluzioni orali utilizzano pellicole coestruse multistrato per evitare perdite.

Agenti biologici: gli imballaggi lavati con azoto prolungano la durata di conservazione dei prodotti sensibili alla temperatura come vaccini e farmaci a base di proteine.

3. Medicazioni mediche e materiali di consumo

Bende/garze: le macchine confezionatrici per cuscini ad alta velocità producono unità sterili confezionate singolarmente.

Maschere mediche/equipaggiamento protettivo: le confezionatrici automatiche con film traspiranti bilanciano i requisiti di tenuta e comfort.

4. Reagenti diagnostici e forniture di laboratorio

Sacche dei reagenti: le pellicole ad alta barriera prevengono l'ossidazione o l'evaporazione.

Provette per campioni: la confezione sottovuoto mantiene la sterilità e l'integrità del campione.

II. Tendenze del settore e innovazioni tecnologiche

1. Imballaggio sterile avanzato

Tecnologia isolatore: i sistemi di riempimento asettico completamente chiusi riducono al minimo i rischi di contaminazione umana.

Sterilizzazione a freddo: soluzioni a bassa temperatura come il plasma al perossido di idrogeno sostituiscono la tradizionale sterilizzazione a caldo.

2. Imballaggio intelligente e tracciabilità

Tag RFID/UHF: consentono il tracciamento end-to-end dei prodotti medici, prevenendo la contraffazione e la diversione.

Sistemi di ispezione visiva: rilevano automaticamente i difetti dell'imballaggio (ad es. perdite di guarnizioni, particelle estranee).

3. Soluzioni sostenibili

Monomateriali riciclabili: i film a base di PP o PE fungono da alternative ai tradizionali compositi multistrato.

Riduzione dei rifiuti: i design leggeri riducono i costi di smaltimento per le strutture sanitarie.

4. Personalizzazione

Produzione flessibile di piccoli lotti: soddisfa le esigenze di confezionamento di farmaci per sperimentazioni cliniche e dispositivi medici personalizzati.

III. Vantaggi principali

Conformità normativa: soddisfa FDA, CE, ISO 13485 e altri standard sugli imballaggi medici.

Efficienza in termini di costi: i materiali di imballaggio flessibili sono più economici del 30-50% rispetto alle alternative rigide, migliorando al contempo l'efficienza logistica.

Durata di conservazione prolungata: i materiali ad alta barriera preservano la stabilità del farmaco per 2-5 anni.

Caratteristiche intuitive: le tacche facili da strappare e le finestre trasparenti migliorano la comodità del paziente.

IV. Sfide e soluzioni

Sfida 1: Estrema sensibilità di alcuni prodotti biologici all'ossigeno/umidità.

Soluzione: protezione a triplo strato con pellicole in alluminio-plastica e assorbitori di ossigeno.

Sfida 2: Le forme non standardizzate dei dispositivi medici complicano il confezionamento.

Soluzione: la scansione 3D combinata con la termoformatura adattiva crea vassoi su misura.

Sfida 3: Infragilimento dei materiali dopo la sterilizzazione.

Soluzione: compositi a base di poliolefine resistenti alle radiazioni gamma.

Conclusione

I macchinari per l’imballaggio flessibile stanno guidando l’industria medica verso soluzioni più sicure ed efficienti attraverso innovazioni in termini di sterilità, intelligenza e sostenibilità. Con l'avanzamento della medicina personalizzata e della biotecnologia, gli imballaggi flessibili medicali si evolveranno con maggiore precisione e funzionalità.